LFD-WÄLZLAGER

IN STEUERBAREN ROLLEN

Plug and play - Antriebsrollenlösungen

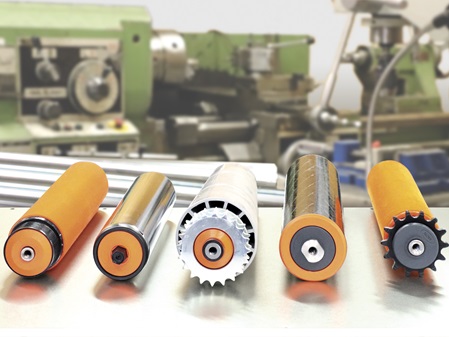

Erst vor drei Jahren startete NDW mit der Entwicklung von Antriebsrollenlösungen, um den Einsatz von Motorrollen zu erleichtern und die Steuerung eines kompletten Fördersystems kostengünstiger und einfacher zu gestalten. Die LFD Gruppe liefert hierzu die besonderen EMQ-Wälzlager, die wegen besonders effektiver Minimierung von Reibungsverlusten in den steuerbaren Rollen unterschiedlichster Bauart zum Einsatz kommen.

Als Ergebnis der Entwicklungstätigkeit brachte das innovative Unternehmen im Jahr 2018 die ersten vier selbst entwickelten Antriebsregler auf den Markt. Diese Produktreihe (Budget, Basic, Basic+ 24V und Basic+ 230V) kann sowohl für einfache Förderanlagen als auch zur Steuerung von komplexen Systemen verwendet werden. Dabei kann der Basic+ 230V Controller als einziger am Markt verfügbare ohne Transformator betrieben werden und so bis zu 20 Einzelmotoren ohne neue Stromversorgung steuern und antreiben.

Neue Technologie etabliert

Durch die Kombination mit einer starken, bürstenlosen Motorrolle (50DRX und 60DRX) hat NDW eine neue Technologie etabliert, die für das Fördern leichter bis mittelschwerer Produkte bis zu 300 kg hervorragend geeignet ist.

In enger Partnerschaft mit der Firma floWlogitech Förderelemente GmbH mit Sitz in Marienmünster werden dort nicht nur unterschiedliche belastbare Tragrollen und Trommeln in eigener Fertigung hergestellt und die hochwertigen LFD-Wälzlager sauber verpresst, sondern derzeit wird eine neue Produktionsstätte NDW Germany geplant, die im Jahr 2019 die Fertigung am Standort Marienmünster aufmnehmen und die derzeitige Tragrollenproduktion der Firma floWlogitech übernehmen wird.

Investitionen in digitale Innovationen

Drahtlose Konfiguration der Anlagen

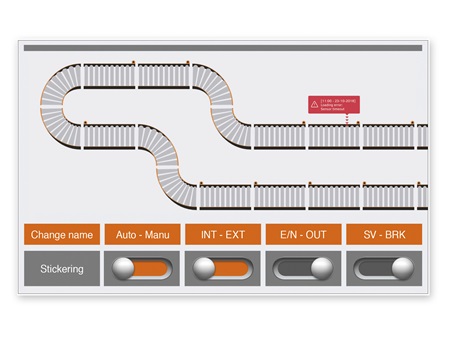

Die Partnerschaft eröffnet neue Möglichkeiten im Bereich der Steuerung von Förderanlagen. Die Produkte sind ideal für Plug-and-play-Lösungen und haben die Fähigkeit untereinander bidirektional zu kommunizieren. Ein großer Vorteil ist der Einsatz eines integrierten Netzteils (Basic+ 230V). Dies macht den Einsatz eines Transformators überflüssig. Die komplett eigenentwickelte Steuerung ermöglicht ohne Verwendung einer SPS, die Motorrollen zu akkumulieren und beliebig zu kombinieren. Darüber hinaus ist die eingesetzte Software problemlos erweiter- und anpassbar auf die Steuerung weiterer Anlagentechnik.

Ein weiterer großer Vorteil ist die drahtlose Konfigurierbarkeit der Antriebsregler (Basic, Basic+ 24V, Basic+ 230V) mit der NDW Connect App. Aufgrund der IP67 Einstufung der Controller (Basic+ 24V, Basic+ 230V) und des Wegfalls eines Transformators (Basic+ 230V) eignen sich die neuen Lösungen auch hervorragend für den Einsatz in der Lebensmittelindustrie.

Maßarbeit mit LFD-EMQ Rillenkugellagern

Die NDW Motorrollen sind für verschiedene Anwendungen konzipiert worden. Die Motorrolle ist daher sowohl in einer Ausführung aus verzinktem Stahl als auch in Edelstahl, sowie in den Durchmessern ø 50 mm und ø 60 mm erhältlich. Die Schutzarten sind IP21 (Budget), IP54 (Basic) und IP67 (Basic+ 24V, Basic+ 230V).

Die Motoren mit den EMQ-Rillenkugellagern von LFD sind in drei verschiedenen Geschwindigkeitsstufen erhältlich: 17, 30 und 60 m/min. Die Motorrollen können mit einer Gummi-, PU- oder PVC Beschichtung versehen werden. Für Kurvenanwendungen sind die Rollen mit konischen Kunststoffelementen ausgestattet.

Eine kontinuierliche Weiterentwicklung der Motoren und elektronischen Komponenten sichert die Zukunftsfähigkeit im Bereich der Fördertechnik.

Eine Komplexe Systemsteuerung

INDUSTRIE 4.0 und NDW-Connect

NDW Connect ist eine neue intelligente Technologie, die Fördersysteme in die Cloud integriert und globalen Support, Service und Monitoring für jedermann verfügbar und erschwinglich macht. Eine eigene App gibt einen umfangreichen Einblick in die Leistungsfähigkeit der jeweiligen Förderanlage. Der gesamte Regelvorgang erfolgt über das eigene WLAN-Netz und macht so eine weltweite Fernwartung und -überwachung möglich.

Als nächsten Schritt in Richtung Industrie 4.0 wird es in naher Zukunft möglich sein, Betriebsinformationen wie Laufzeit, Betriebstemperatur und Antriebsauslastung digital auszuwerten.