Elemento centrale del sistema di gestione degli ordini

Il sistema a borse rappresenta l’elemento centrale del sistema di gestione degli ordini nel centro logistico. Si tratta del sistema AIRTRAX Pocket di Vanderlande, che è stato presentato per la prima volta in occasione di una fiera LogiMAT. Questa attrezzatura dalle alte prestazioni e all'avanguardia è caratterizzata tra le altre cose da caratteristiche a prova di futuro:

L’impiego di materiali da costruzione più moderni, numero di componenti estremamente limitato nonché modalità operative/tecnologia ridondante. Il sistema di smistamento a borse AIRTRAX Pocket fa parte dell’affidabile e innovativa famiglia di prodotti AIRTRAX di Vanderlande, che è in grado di trasportare, smistare, sequenziare e stoccare volumi di merci elevati in modo efficiente su grandi distanze e altezze variabili in un ambiente ad alta frequenza.

Scalabile ed estremamente flessibile

Il sistema a borse è scalabile ed estremamente flessibile grazie all’utilizzo di un portafoglio di prodotti in espansione e dinamico indipendentemente dal fatto che si tratti di articoli di moda (articoli di abbigliamento appesi), bijoux, supporti multimediali o altri articoli. La gestione dei resi non è mai stata così efficiente poiché gli articoli restituiti vengono elaborati direttamente e messi automaticamente a disposizione di un nuovo cliente.

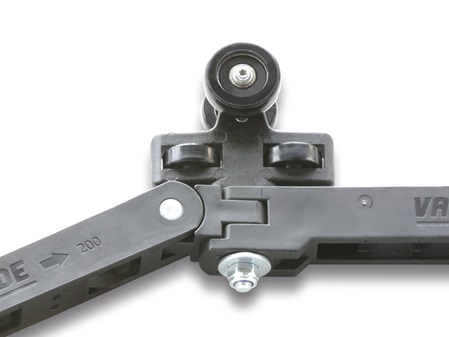

AIRTRAX è la prima soluzione sul mercato con guida ad attrito al 100% e per tale motivo funziona ininterrottamente rispetto alle trasmissioni a catena tradizionali e con una meccanica e dispositivi di comando ridotti, persino per coprire distanze elevate.

Grazie ad esempio all’impiego di maglie in plastica non è necessario mettere nulla sotto tensione, il che consente di prevedere intervalli più distanziati per la manutenzione. Queste catene non devono essere oliate o lubrificate e perciò le merci non protette non vengono sporcate. In tal modo commercianti e utenti ricevono merci pulite come previsto, di un livello qualitativamente elevato e uniforme, poiché si creano poche macchine o imperfezioni. Con tali progetti entusiasmanti e lungimiranti, Vanderlande fissa il riferimento e dirige con successo le partnership con i più importanti portali.